Einsparpotenzial bei Fertigungsprozessen im Anlagenbau

Mit der richtigen Biegetechnologie Kosten senken

Kostenfaktor Fertigung: Produzierende Unternehmen stehen vor der Aufgabe, ihre Prozesse kontinuierlich moderner und kostengünstiger zu gestalten. Im Anlagen- und Offshore-Bereich bietet sich vor allem rund um die Rohrleitungen ein großes Einsparpotenzial. Schließlich bilden Rohre in chemischen Anlagen, Kraftwerken oder auf Ölplattformen ein kilometerlanges Netzwerk. Zur Optimierung nutzen viele Betriebe leistungsstarke Rohrbiegemaschinen, die komplexe Leitungen so schnell und präzise biegen, dass der Anwender bei der Montage erheblich Zeit und Kosten einspart.

Aufgrund der anspruchsvollen Arbeitsschritte von Fertigung bis Montage sind Rohrnetzwerke ein wichtiger Kostenfaktor im Anlagen- und Pipelinebau. Die komplexen Netzwerke bestehen aus vielen einzelnen Einschweißbögen, die separat in unterschiedlichsten Abmessungen und Biegewinkeln produziert werden. Auf der Baustelle werden sie mit den geraden, langen Rohren zum gewünschten Leitungsverlauf verschweißt. Sowohl die Fertigung als auch der Schweißprozess und die anfallende Logistik lassen die Kosten für den Anlagenbauer steigen. Hinzu kommt die zeit- und kostenintensive Qualitätsprüfung per Ultraschall- oder Röntgentechnik, bei der jede fertige Schweißnaht inspiziert wird – ein Prozess, der unverzichtbar ist, um die Sicherheit zu gewährleisten. An welchem Punkt bietet sich also für den Anwender die Möglichkeit, die Gesamtkosten zu senken?

Passgenaue Rohre dank Kaltbiegen

Das größte Einsparpotenzial schlummert in der Rohrverarbeitung. Für Funktionalität und Wirkungsgrad der Anlagen sind die Leitungssysteme von enormer Bedeutung. Es gilt, sie schnell und effizient zu verlegen. Werden die vorgebogenen Rohrleitungen also so präzise gefertigt, dass sie passgenau auf der Baustelle angeliefert werden, könnte der Anlagenbauer auf viele Einzelbögen und Schweißungen verzichten. An dieser Stelle kommt die verwendete Biegetechnologie ins Spiel: Warm- oder Kaltbiegen? Nachteil des Warmbiegens ist der hohe Energieverbrauch und die Zeit, die der Vorgang in Anspruch nimmt. Beim Kaltbiegen hingegen entfällt der energieintensive und langwierige Erwärmungsprozess. Dadurch können auch die Werkstoffe verarbeitet werden, die warm nicht biegbar sind oder deren Gefügestruktur sich aufgrund des Erhitzens verändert. Zudem kann das Rohr in nahezu jede Form gebracht werden. Dabei können beim Einsatz der richtigen Biegetechnologie auch komplexe Rohrgeometrien schnell und effizient gebogen werden. Das zu biegende Rohr wird dabei nach dem ersten Bogen direkt für den nächsten Bogen weitertransportiert. Das Ergebnis sind dreidimensionale Rohrsysteme ohne eine einzige Schweißnaht. Je nach Länge des zu bearbeitenden Rohrs müssen Anwender den entsprechenden Platzbedarf in der Produktionshalle berücksichtigen.

Technologische Qualität im Fokus

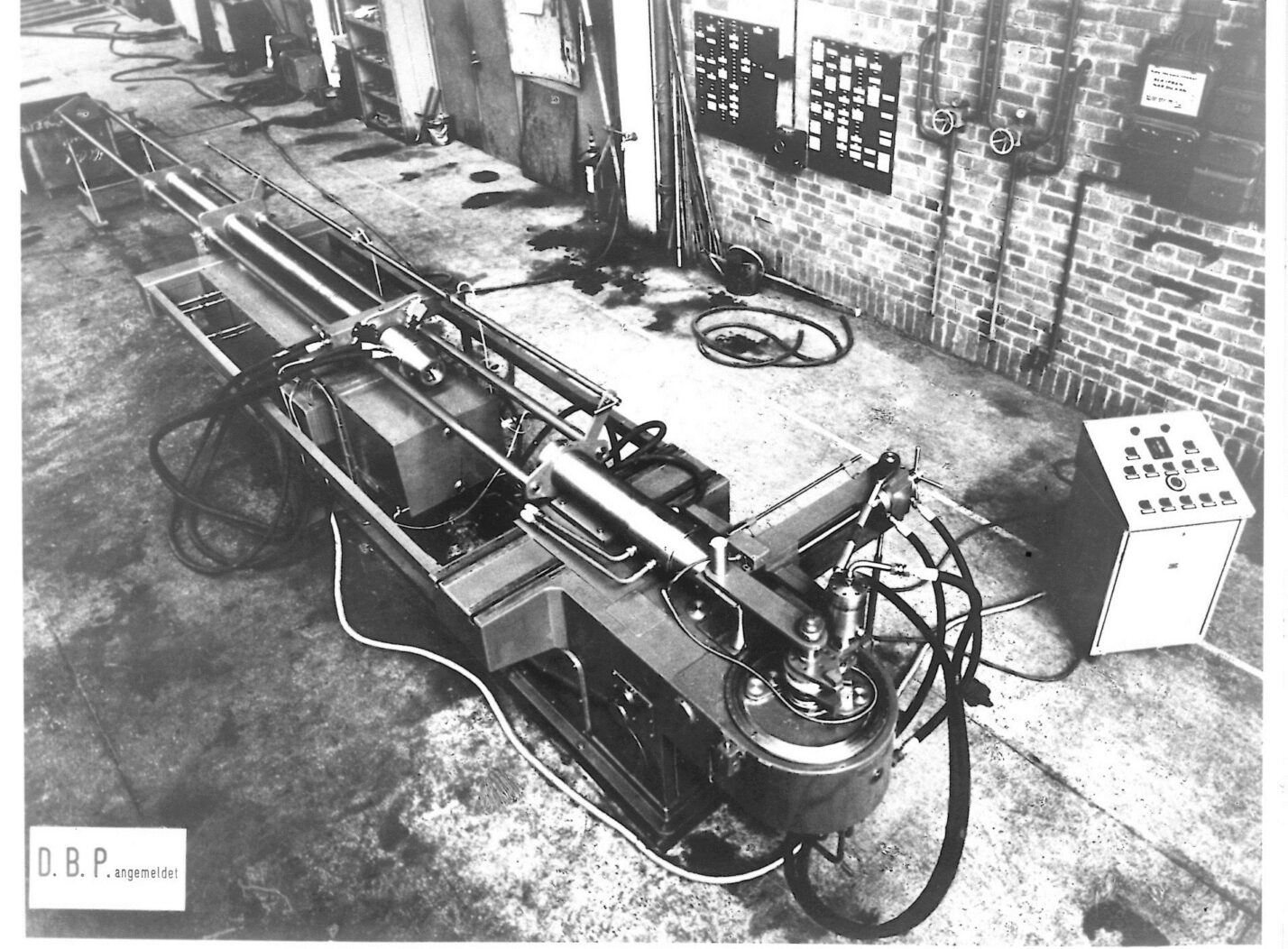

Bevor es jedoch zur Fertigung kommt, steht die verarbeitende Maschine im Mittelpunkt. Hochqualitative und leistungsstarke Rohrbiegemaschinen, wie sie der Kölner Hersteller Schwarze-Robitec konzipiert, ermöglichen das Biegen sehr kleinen Radien auch bei sehr großen und dickwandigen Rohren. Eine stabile Basismaschine nimmt die enormen Kräfte, die beim Biegen entstehen, zuverlässig auf. Außerdem verhindert ihr Aufbau, dass sich die Maschine verwindet und das Rohr unpräzise wird. „Unsere Maschinen mit Mehrfachwerkzeugen sorgen für zusätzliche Produktivität im Biegeprozess“, sagt Bert Zorn, Geschäftsführer bei Schwarze-Robitec. „Durch den Einsatz ihrer übereinanderliegenden Mehrfachwerkzeuge mit unterschiedlichen Nennweiten gewährleisten sie minimale Rüstzeiten.“ So werden bei einer neuen Charge mit einer veränderten Nennweite nur Biegedorn und Spannpatronen gewechselt. Ähnlich unproblematisch ist das Verarbeiten von beflanschten Rohren. Bei entsprechend ausgestatteten Maschinen werden bereits vor dem Biegen die Flansche oder Muffen angeschweißt. Die ausgeklügelte Steuerung der Anlagen und ihr stabiler Aufbau sorgen anschließend für Präzision. Der stabile Maschinenbau verhindert, dass sich die Maschinen verwinden und damit das Rohr unpräzise wird und die Flansche im falschen Winkel stehen. Dabei verfügen die Maschinen und ihre Steuerung über modernste EDV-Vernetzung, Qualitätskontrollfunktionen sowie Simulationstechnologien.

Kleine Radien und viel Know-how

Der entscheidende Vorteil der kleinen Radien zeigt sich beim Einbau des Rohres: Je enger die Biegung des Rohres, desto weniger Einbauraum ist erforderlich – am Ende benötigt das ganze Rohrsystem weniger Grundfläche. Zudem lässt sich mit einem kleinen Biegeradius viel Rohr einsparen. Sowohl die Material- als auch die Platzersparnis sorgen bei großen Anlagen für einen großen Kosteneffekt. Dazu gehört auch die Energieeffizienz der Anlagen. „Wir verfügen über umfangreiche Kenntnisse der unterschiedlichen Rohrwerkstoffe und der daraus folgenden Anforderungen an Werkzeug und Maschine“, so Bert Zorn. „Mit diesem Komplett-Know-how entwickeln wir passende Lösungen für schwierigste Produktionsaufgaben.“ Fest steht: Treffen eine effiziente Biegetechnologie mit einer leistungsstarken Rohrbiegemaschine und passgenauer Fertigung zusammen, wird die Rohrverarbeitung komplexer Leitungssysteme zum echten Kosten- und Wettbewerbsfaktor für den Anlagenbau.