Auf Effizienz gebogen

Rohrleitungen im Kraftwerksbau

Hoher Wirkungsgrad, niedrige Emissionen und kostenoptimierte Bauprozesse – das sind die Anforderungen an Kraftwerke und ihren Bau. Rohrleitungen kommt dabei eine wesentliche Bedeutung zu. Zum einen steigern Rohre aus verschleißresistentem und belastbarem Material sowie kleine Biegeradien den Wirkungsgrad von Kraftwerken. Zum anderen leisten schlanke Rohrbiegeprozesse und automatisierte Fertigungslinien selbst einen entscheidenden Beitrag zur Kosteneffizienz im Kraftwerksbau.

Je höher die Prozesstemperaturen von Kraftwerken, desto höher ist auch ihr Wirkungsgrad. Damit Rohrleitungen den starken Temperaturbelastungen von 600 Grad Celsius und mehr standhalten, werden zunehmend Rohre aus (hoch-)warmfesten Stählen wie T91 eingesetzt. Im Vergleich zu normalen Stählen verfügen diese über die erforderlichen Zeitstandfestigkeiten, um den Belastungen durch Druck- und Durchflusswerte gewachsen zu sein. Bei der Umformung dieser Rohre gilt es jedoch, verschiedene Aspekte zu berücksichtigen. Aufgrund der Festigkeit der Stähle müssen die hierzu eingesetzten Biegemaschinen zwar über die entsprechenden Biegekräfte verfügen. Doch trotz dieser Festigkeit reagieren diese Werkstoffe empfindlicher und es kann in der Rohrbiegung zu Wandstärkenverjüngung und Unrundheit kommen. Daher ist es unerlässlich, dass die für Rohrleitungen im Kraftwerksbau eingesetzten Rohrbiegemaschinen die entsprechenden Toleranzvorgaben einhalten. Dazu gehören beispielsweise die europäischen Normen EN 12952 oder die Normen der American Society of Mechanical Engineers ASME B31.1. Die Einhaltung dieser Normen spielt insbesondere vor dem Hintergrund eine bedeutende Rolle, dass der Kraftwerksbau zunehmend auf kleinere Kessel mit höherer Kapazität setzt. Für die Herstellung dieser Hochleistungskessel werden dicke Wandstärken und kleine Biegeradien benötigt. Nicht selten muss der minimale Biegeradius je nach Rohrdurchmesser 1 x D (teilweise auch unter 1 x D) betragen. Die dahinterstehende Biegeherausforderung angesichts der hochfesten und empfindlich reagierenden Werkstoffe ist dementsprechend groß.

Zwei Biegeköpfe für eine effektive Fertigung

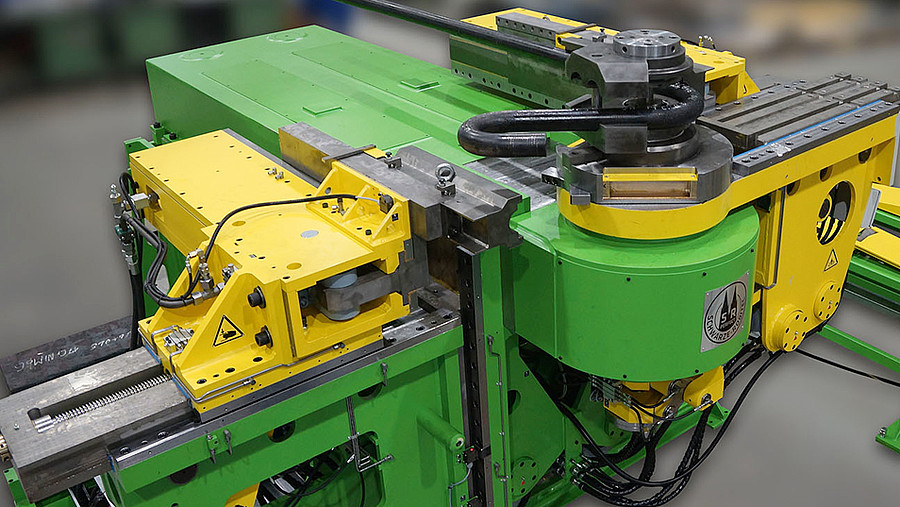

Nicht allein im Kraftwerksbetrieb lassen sich durch Wirkungsgradsteigerungen Prozesse kosteneffizient gestalten. Bereits beim Bau von Kraftwerken tragen schlanke Produktionsprozesse wesentlich zur Kosteneffizienz bei. Deswegen haben sich für die Produktion von Rohrleitungen Maschinen mit zwei Biegeköpfen etabliert, denn sie ermöglichen die zeitoptimierte Fertigung komplexer Rohrschlangen. Eine solche Lösung stellt die CNC 100 DB Twin des Rohrbiegemaschinenherstellers Schwarze-Robitec dar. Sie verfügt über zwei vertikal und horizontal verfahrbare Biegeköpfe (1 x linksbiegend, 1x rechtsbiegend), die das Rohr abwechselnd im und gegen den Uhrzeigersinn biegen. Auf diese Weise bietet die Maschine hohe Flexibilität, beispielsweise bei der Fertigung von Überhitzerschlangen. Die Rohrschlange muss nicht nach jedem Bogen gewendet werden, was zügige und wirtschaftliche Produktionsprozesse und die Herstellung von großen Schenkellängen sicherstellt. Optional können auch beide Biegeköpfe in dieselbe Biegerichtung biegen. Durch die Verwendung von verschieden großen Biegeschablonen lassen sich unterschiedlich große Biegeradien herstellen.

Speziell für den Kraftwerksbau konzipiert, berücksichtigt die CNC 100 DB Twin auch die eingangs beschriebenen Eigenschaften von Rohren aus (hoch-)warmfesten Stählen. Beispielsweise wurde für einen chinesischen Kraftwerksbauer sowohl die CNC 100 DB Twin als auch die kundenspezifischen Biegewerkzeuge entsprechend internationalen Normen ausgelegt. Der Kraftwerksbauer fertigt auf der Anlage Kesselrohre aus den hochfesten Stählen T91 mit den Abmessungen von 32 x 3,5 bis 63,5 x 13 Millimeter.

Vollautomatische Fertigungsketten

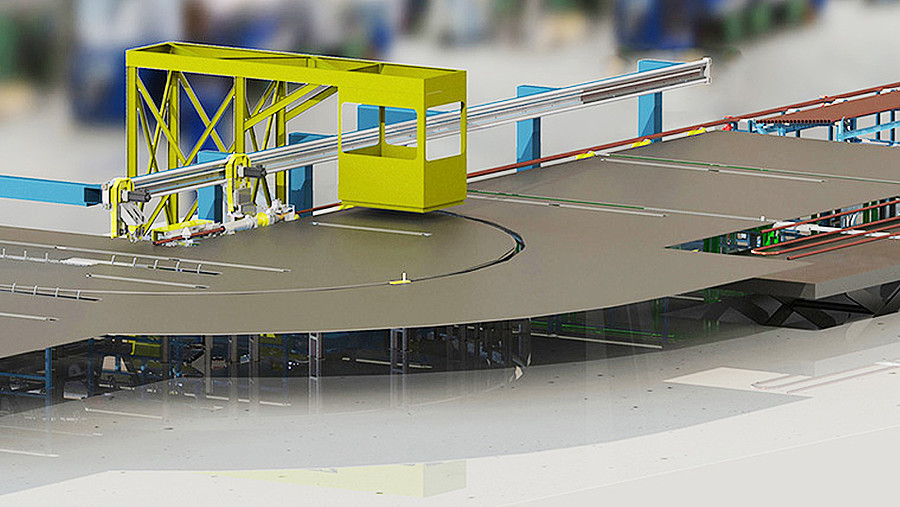

Einen weiteren Beitrag zur Kosteneffizienz im Kraftwerksbau leisten vollautomatische Fertigungsketten. Greifen Lager-, Förder- und Fertigungstechnik optimal ineinander, reduzieren sie Taktzeiten und entscheiden somit über die Leistungs- und Wettbewerbsfähigkeit des Unternehmens. So hat beispielsweise Schwarze-Robitec ein Automatisierungskonzept entwickelt, mit dem sämtliche Maschinen je nach Biegeauftrag mit optionalen Extras ausgestattet und bis zur vollautomatischen Fertigungsanlage ausgebaut werden können. Eine solche Anlage auf Basis der CNC 100 DB Twin wurde gerade an das bereits genannte chinesische Kraftwerksbauunternehmen ausgeliefert. Die Rationalisierung erstreckt sich über die gesamte Fertigungskette: von der Materialversorgung über das Handling und die Qualitätsprüfung bis hin zum Abtransport der fertig gebogenen Leitungen.

Zunächst wird das Rohr über ein Transportsystem aus dem Magazin zur Vereinzelung geführt und anschließend weiter zur Qualitätskontrolle der Schweißnähte geleitet. Nach der Röntgenüberprüfung führt das Transportsystem das einwandfreie Rohr – die mangelhaften werden aussortiert – bis zum anderen Ende der Anlage. Dort übernimmt der an einer hängenden Führungsbahn angebrachte Transportwagen mit Wendekopf die Zuführung zur Biegemaschine und zum Wendetisch. Der Wendetisch ist speziell für das Handling der langen Rohrleitungen ausgelegt. Die integrierten Wendearme drehen die Rohrschlangen zwischen den einzelnen Biegungen schnell und sicher. Während der Biegungen positionieren sich die Wendearme flach in Ruhestellung, um Kollisionen mit der Rohrschlange zu vermeiden. Nachdem das Rohrsystem auf der Doppelkopfmaschine fertiggestellt ist, wird es mit einer Greifereinheit zum Terminal-End-Bender gebracht. Hierbei handelt es sich um eine weitere Biegemaschine, die am hinteren Ende der Rohrschlange Biegungen in beide Richtungen vornimmt. Im Anschluss wird das fertig gebogene Rohrsystem durch die Rohrausschubeinheit aus der gesamten Fertigungsanlage ausgeleitet. Die Bedienung all dieser Anlagenkomponenten erfolgt zentral aus einer Bedienkabine heraus. Mittels solcher automatisierten Fertigungsketten lassen sich große Potenziale wie höhere Fertigungsgeschwindigkeiten und geringerer Ausschuss nutzen.

Technisches Know-how für Membranrohrwände

Auch für das im modernen Kessel- und Kraftwerksbau übliche Biegen ganzer Membranrohrwände bieten wir eine spezialisierte Biegetechnologie: Die FL-Maschinenserie bearbeitet Rohrwände mit einer maximalen Breite von 3.600 Millimetern und einer Länge von 25.000 Millimetern oder mehr präzise und zügig mittels Kompressionsbiegeverfahren. Es sorgt dafür, dass die Rohrwand zu jeder Zeit sicher eingespannt ist. Zusätzlich besteht die Möglichkeit, die Rohrwände diagonal zu biegen. Dies erlaubt die einfache Herstellung der „Steigung“ einer Kesselwand und erspart erhebliche Richt- und Montagekosten beim Aufbau des Kessels. „Insgesamt entwickeln und fertigen wir seit über 55 Jahren Rohrkaltbiegemaschinen, die speziell auf die besonderen Anforderungen im Kraftwerksbau ausgelegt sind“, resümiert Geschäftsführer Bert Zorn. „Wir liefern die ganze Bandbreite an Lösungen: Von der halbautomatischen Druckbiegemaschine über vollautomatische Biegelinien bis hin zur schlüsselfertigen Turn-Key-Anlage.“ Darüber hinaus hat Schwarze-Robitec die Maschinenserie Heavy Duty für den Kraftwerksbau entwickelt. Ausgestattet mit speziellen Werkzeugen biegen diese Maschinen dünn- und dickwandige Rohre bis zu einem maximalen Durchmesser von 426 x 22 Millimetern.

Fakten zur Turn-Key-Anlage

– CNC-gesteuerte Rohrkaltbiegemaschine 100 DB Twin mit zwei Biegeköpfen

– Bedienkabine

– Transportwagen mit Wendekopf

– Hängende Führungsbahn

– Wendetisch

– Greifereinheit

– Terminal-End-Bender

– Rohrausschub

CNC 100 DB Twin

– Biegt hochfeste Werkstoffe prozesssicher mit einem Biegeradius von 1 x D und darunter

– Effiziente und zentrale Bedienung aller Anlagenkomponenten aus einer Bedienkabine heraus

– Vollautomatische Anlage sorgt für hohe Fertigungsgeschwindigkeiten und reduzierte Taktzeiten

– Hohe Flexibilität bei der Fertigung von komplexen Rohrsystemen

Technische Daten

– Max. Rohrdurchmesser: 88,9 x 11 Millimeter

– Biegerichtung: Im und gegen den Uhrzeigersinn